Conţinut

- TL; DR (Prea lung; nu a citit)

- Producție sudată față de procesul de realizare a tuburilor

- Procesul pas cu pas de inginerie pentru tuburi din oțel sudate și fără sudură

- Crearea de lingouri, flori, plăci și billete

- Ambalarea acestor materiale în conducte

- Dezvoltarea conductelor sudate și fără sudură

- Procesare ulterioară și galvanizare

- Istoria producției de conducte

- Puterea conductelor de oțel

Fabricate din materii prime, inclusiv fier, aluminiu, carbon, mangan, titan, vanadiu și zirconiu, tuburile de oțel sunt centrale pentru producția de conducte pentru aplicații care acoperă sisteme de încălzire și instalații sanitare, inginerie de autostrăzi, fabricație de automobile și chiar medicamente (pentru implanturi chirurgicale și valve de inimă) .

Odată cu dezvoltarea lor urmărind descoperiri inginerești din anii 1800, metodele lor de construcție se potrivesc diferitelor proiecte pentru o multitudine de scopuri.

TL; DR (Prea lung; nu a citit)

Tubul din oțel poate fi construit cu sudură sau folosind un proces perfect pentru o varietate de scopuri. Procesul de fabricare a tuburilor, care a fost practicat de-a lungul secolelor, presupune utilizarea materialelor din aluminiu până la zirconiu prin diferite etape de la materiile prime la un produs finit care a avut aplicații în istorie, de la medicină la fabricație.

Producție sudată față de procesul de realizare a tuburilor

Tuburile din oțel, de la fabricația automobilelor până la conductele de gaz, pot fi fie sudate din aliaje - metale realizate din diferite elemente chimice - sau construite perfect dintr-un cuptor de topire.

În timp ce tuburile sudate sunt forțate împreună prin metode precum încălzirea și răcirea și sunt utilizate pentru aplicații mai grele, mai rigide, precum transportul instalațiilor sanitare și a gazelor, tuburile fără sudură sunt create prin întindere și golire pentru scopuri mai ușoare și mai subțiri, cum ar fi bicicletele și transportul de lichide.

Metoda de producție acordă o mulțime de modele pentru conductele de oțel. Schimbarea diametrului și a grosimii poate duce la diferențe de rezistență și flexibilitate pentru proiecte pe scară largă, cum ar fi conductele de transport a gazelor și instrumente precise, cum ar fi ace hipodermice.

Structura închisă a unui tub, fie că este rotund, pătrat sau de orice formă, se poate potrivi cu orice aplicare este necesară, de la fluxul de lichide până la prevenirea coroziunii.

Procesul pas cu pas de inginerie pentru tuburi din oțel sudate și fără sudură

Procesul general de confecționare a tuburilor de oțel presupune transformarea oțelului brut în lingouri, înflori, plăci și panouri (toate acestea fiind materiale care pot fi sudate), crearea unei conducte pe o linie de producție și formarea conductei într-un produs dorit.

••• Syed Hussain AtherCrearea de lingouri, flori, plăci și billete

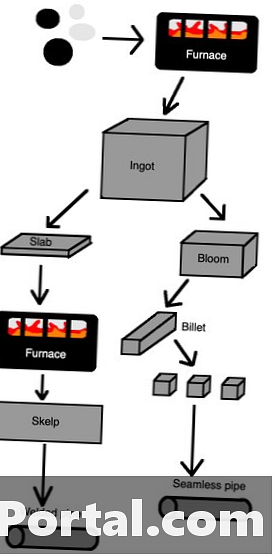

Minereul de fier și cocsul, o substanță bogată în carbon din cărbune încălzit, sunt topite într-o substanță lichidă dintr-un cuptor și apoi spălate cu oxigen pentru a crea oțel topit. Acest material este răcit în lingouri, piese turnate mari de oțel pentru depozitarea și transportarea materialelor, care se modelează între role sub presiuni mari.

Unele lingouri sunt trecute prin role de oțel care le întind în bucăți mai subțiri și mai lungi pentru a crea înflorituri, intermediază între oțel și fier. De asemenea, sunt laminate în plăci, bucăți de oțel cu secțiuni dreptunghiulare, prin role stivuite care taie plăcile în formă.

Ambalarea acestor materiale în conducte

Mai multe dispozitive de rulare se aplatizează - un procedeu cunoscut sub numele de monedă - înflorește în facturi. Este vorba de piese metalice cu secțiuni rotunde sau pătrate, care sunt și mai lungi și mai subțiri. Foarfecele zburătoare taie panourile în poziții precise, astfel încât buletele pot fi stivuite și formate în țeavă fără sudură.

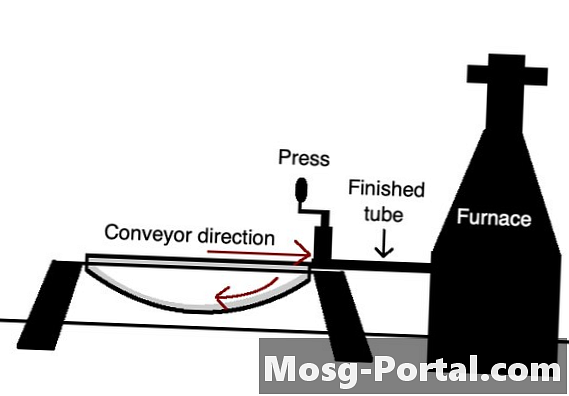

Plăcile sunt încălzite la aproximativ 2.200 de grade Fahrenheit (1.204 grade Celsius) până când sunt maleabile și apoi subțiri în skelp, care sunt benzi înguste de panglică de până la 0,4 mile (0,4 kilometri) lungime. Oțelul este apoi curățat folosind rezervoare de acid sulfuric urmate de apă rece și caldă și transportat la fabricile de fabricare a conductelor.

Dezvoltarea conductelor sudate și fără sudură

Pentru țevi sudate, o mașină care se desfășoară desfășoară patineta și o trece prin role pentru a face ca marginile să se curbeze și să creeze forme de țeavă. Electrozii de sudare folosesc un curent electric pentru a etanșa capetele împreună înainte ca o rolă de înaltă presiune să o strângă. Procesul poate produce o țeavă cât mai repede de 335,3 m pe 1.100 ft pe minut.

Pentru țevi fără sudură, un proces de încălzire și rulare la presiune înaltă a pânzelor pătrate face ca acestea să se întindă cu o gaură în centru. Fabricile de laminare străpung conducta pentru grosimea și forma dorită.

Procesare ulterioară și galvanizare

Prelucrarea ulterioară poate include îndreptarea, filetarea (tăierea canelurilor strânse în capetele conductelor) sau acoperirea cu un ulei protector de zinc sau galvanizare pentru a preveni ruginirea (sau orice este necesar în scopul conductelor). Galvanizarea implică de obicei procese electrochimice și de electrodepunere a acoperirilor de zinc pentru a proteja metalul de materialul coroziv, cum ar fi apa sărată.

Procedeul acționează pentru a descuraja agenții oxidanți nocivi din apă și aer. Zincul acționează ca un anod al oxigenului pentru a forma oxid de zinc, care reacționează cu apa pentru a forma hidroxid de zinc. Aceste molecule de hidroxid de zinc formează carbonat de zinc atunci când sunt expuse la dioxid de carbon. În cele din urmă, un strat subțire, impenetrabil, insolubil de carbonat de zinc se lipește de zinc pentru a proteja metalul.

O formă mai subțire, electrogalvanizarea, este utilizată, în general, în piese auto care necesită vopsea rezistentă la rugină, astfel încât fierberea să scadă rezistența metalului de bază. Oțelurile inoxidabile sunt create atunci când piesele inoxidabile sunt galvanizate în oțel carbon.

Istoria producției de conducte

••• Syed Hussain AtherÎn timp ce conductele de oțel sudate datează din invenția inginerului scoțian William Murdocks a sistemului de lămpi de ardere a cărbunelui fabricat din butoaie de muschete pentru transportul gazelor de cărbune în 1815, conductele fără sudură nu au fost introduse până la sfârșitul anilor 1880 pentru transportul benzinei și petrolului.

În timpul secolului al XIX-lea, inginerii au creat inovații în confecționarea conductelor, incluzând metoda inginerului James Russells, pentru a utiliza un ciocan pentru a plia și alătura benzi plate de fier care au fost încălzite până au fost maleabile în 1824.

Chiar anul viitor, inginerul Comenius Whitehouse a creat o metodă mai bună de sudare cu fund care presupunea încălzirea foilor subțiri de fier care erau ondulate într-o țeavă și sudate la capete. Whitehouse a folosit o deschidere în formă de con pentru a curba marginile într-o formă de țeavă înainte de a le suda într-o țeavă.

Tehnologia s-ar răspândi în industria de fabricație a automobilelor și ar putea fi folosită pentru transportul de petrol și gaze, cu descoperiri suplimentare, cum ar fi coturile cu tuburi de formare la cald, pentru a produce mai eficient produsele cu tuburi îndoite și formarea continuă a tuburilor într-un flux constant.

În 1886, inginerii germani Reinhard și Max Mannesmann au brevetat primul proces de laminare pentru crearea de tuburi fără sudură din diverse piese la fabrica de fișiere a taților din Remscheid. În anii 1890, duo-ul a inventat procesul de laminare a pilgerului, o metodă de reducere a diametrului și grosimii peretelui tuburilor de oțel pentru o durabilitate crescută, care, cu celelalte tehnici ale acestora, ar forma „procesul Mannesmann” pentru a revoluționa domeniul tubului de oțel. Inginerie.

În anii ’60, tehnologia Computer Numerical Control (CNC) permite inginerilor să folosească aparate de tăiat cu inducție de înaltă frecvență pentru rezultate mai precise folosind hărți concepute de computer pentru proiecte mai complexe, îndoituri mai strânse și pereți mai subțiri. Software-ul de proiectare asistat de computer ar continua să domine terenul cu o precizie și mai mare.

Puterea conductelor de oțel

Conductele de oțel pot dura în general sute de ani cu o rezistență mare la fisuri din gazele naturale și contaminanți, precum și la impacturile cu o permeabilitate scăzută la metan și hidrogen. Pot fi izolate cu spumă poliuretanică (PU) pentru a economisi energia termică, rămânând puternice.

Strategiile de control al calității pot utiliza metode, cum ar fi utilizarea radiografiei pentru a măsura dimensiunea conductelor și a ajusta în consecință pentru orice variație sau diferență observată. Acest lucru asigură că conductele sunt potrivite pentru aplicarea lor chiar și în medii calde sau umede.